The post Een jaar later, bouwuren in beeld appeared first on Bouw project G-Force1500C catamaran.

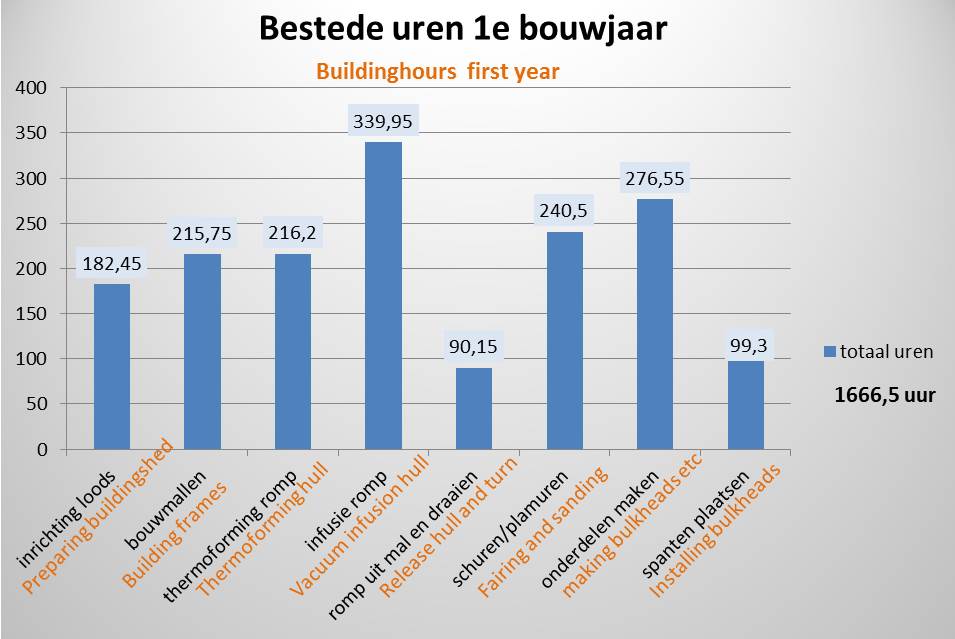

]]>Een jaar en 1666 bouwuren later hebben we al heel wat bereikt.

Naar schatting van de ontwerper kost de bouw van een G-Force 1500 Cruise gemiddeld 6000 bouwuren.

Bouw je met een kit dan zou je 1000 uur kunnen besparen.

De uren die we in de loods besteden houden we bij en zijn grofweg in een aantal categorieën verdeeld.

Daarnaast zijn we echt nog wel flink wat uren kwijt met overleggen, uitzoeken verdere inrichting, beurzen bezoeken, inkoop, projectadministratie en natuurlijk deze website.

Verdeling bouwuren

Extra toelichting:

Inrichting loods:

Naast de kleine zaken zoals lijmtafel maken etc hebben wij veel tijd geïnvesteerd in het isoleren van de loods.

Ondanks dat we een milde winter hadden is het ons absoluut waard. Nu konden we heel de winter met epoxy werken.

Zelfs eind maart hadden we de loods op 21 graden voor het infusieproject.

Bouwmallen:

Mallen voor 2 rompen uittekenen, zagen en uitlijnen.

Thermoforming romp:

Beide rompen volledig in de foam inclusief panelen zagen en frezen.

Infusie romp:

De eerste 25 uur hebben we besteed aan een testproject en lektest op de chamfer.

Voor de binnenkant van de bakboord romp (1e) hadden we bijna 125 uur nodig om het laminaat op te bouwen, lekjes zoeken, infusie dag en uitpakken.

Daarna kregen we meer vaardigheden en deden we de binnenkant van de stuurboord en buitenkant bankboord in iets meer dan 90 uur per keer.

Romp uit mal en draaien:

Losschroeven, afbreken, draaimal, hijsbok en opruimen stuurboord romp.

Schuren/plamuren:

Foam in de rompen vullen met Microballoons en schuren voor luchtdicht geheel.

Foam buitenkant schuren voor infusie en coating op randen.

Start plamuurwerk buitenkant bakboord romp (totaal plamuren /schuren buitenkant ca 130 uur)

Onderdelen maken:

Vacuüm infusie vlakke panelen, vorm overnemen en uitzagen alle hoofdspanten van 2 rompen en vloerdelen van 2 rompen.

Spanten plaatsen:

Hoofdspanten in 2 rompen, vloerdelen in 2 rompen, versteviging fillets.

The post Een jaar later, bouwuren in beeld appeared first on Bouw project G-Force1500C catamaran.

]]>The post Vacuüm infusie buitenkant romp appeared first on Bouw project G-Force1500C catamaran.

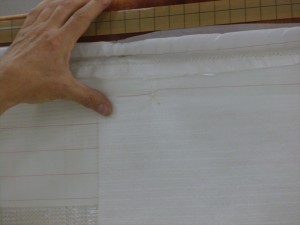

]]>Nu de romp gekeerd is kunnen we hem voorbereiden voor de vacuum infusie. Dit gaat een stuk sneller dan de binnenkant. Om te beginnen hoeven we geen testen meer te doen. Nu de glasmatten aan de binnenkant erop zitten is de romp zeker luchtdicht. Ook weten we nu dat de omvang van het project geen probleem is.

Schuren foam buitenkant

Eerst vormen we de boeg. De rare rafelrand zagen we met de decoupeerzaag eraf en met de excentrische schuurmachine brengen we hem in vorm.

De foam panelen waren zo goed mogelijk gevormd maar af en toe zit er een klein hoogte verschil. Van 9 mm multiplex maken we een schuurlat van ca 1,20 mtr. Met dubbelzijdig tape plakken we er grof schuurpapier op. De lat is stevig genoeg om geen deuken in de foam te schuren en flexibel genoeg om de flauwe rondingen te volgen. De foam schuurt bijzonder makkelijk en in een paar uurtjes hebben we de 65m2 foam romp mooi glad.

De glasmatten komen weer in de lengterichting van de boot met een overlap boven de waterlijn. Op het onderste deel komt 1400 gram (800+600) en het bovenste deel 1250 gram (850+400). Betekent dat op de overlap 2650 gram glasmat komt. We tekenen de plaats van de overlap af en frezen een band van 1 mm. Dit maakt het makkelijker om de mat op de juiste plaats te leggen en straks minder plamuurwerk.

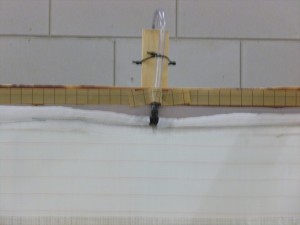

Op de kielbalk ontstaan altijd wat oneffenheden tijdens het thermoformen. Ook hier is de foam nog makkelijk bij te werken met een excentrische schuurmachine.

Voor de vacuüm infusie van de binnenkant hebben we de naad van de chamfer al stevig verlijmd. Nu de bouwmal weg is kunnen we er goed bij om deze ook netjes af te werken. Nou ja goed, het blijft improviseren om er echt bij te komen.

Voorkomen epoxy runners

Aan de binnenkant moesten we alle naden dichtmaken met microballoons om een luchtdichte romp te krijgen. Dat hoeft nu niet meer. Tijdens de vacuüm infusie lopen de naden en schroefgaten vanzelf vol met epoxy. De epoxy loopt straks zelfs sneller door de naden dan over het vlakke deel. Hierdoor krijg je zogenaamde ´runners´. Dit levert onnodig afval op en kans op luchtinsluitingen.

Het is eenvoudig te voorkomen door op verschillende plekken een ´stop´ te maken van microballoons.

Op een stuk afval stellen we de frees op diepte. Zo is het gat groot genoeg en kunnen we nooit door de glasmatten aan de binnenkant frezen. Daarna vullen we de gaten met microballoons. Voor in de boeg zijn de naden net iets breder en hoeven we niet eens te frezen.

De bovenrand (zit nu onder) is nog steeds ca 15 centimeter groter zodat we de infusiematerialen erop kunnen plakken. Tijdens het lamineren aan de binnenkant hebben we hem ook als plakrand gebruikt. Hier zit dus geen glasmat aan de binnenkant met risico tot luchtlekkage op de naden. Ook deze hebben we een stukje open gefreesd en gevuld met microballoons. Alles bij elkaar een mooi bont geheel geworden.

Glasmatten en vacuüm infusie materiaal aanbrengen

Het inpakken kan beginnen. De dikste matten leggen we als eerste op de romp.

De dunste matten hebben een fijnere structuur en komen aan de buitenkant. De freesrans was een goede keuze. Zo hebben we een goede referentie en kunnen we de mat op de kielbalk (met een overlap van min. 5 cm) vastnieten en op maat knippen.

En weer hebben we handen en voeten nodig om de laag boven de waterlijn (hier onder) te bevestigen. Tijd om een handig hulpmiddel te maken. Een transportkarretje met een stuk pijp en wat latten biedt uitkomst. Nu kunnen we een stukje afrollen en gelijk goed vastnieten.

Terwijl Porter de glasmatten en compoflex aanbracht bereidde Lora de vacuüm lijnen voor. Een dikke spiraalslang (14/17mm) ingepakt in peelply komt langs de onderkant als hoofdaanvoer slang. De Enka slangen komen weer verticaal met 1 meter tussen ruimte. Bovenop de kielbalk komen 2 dikke spiraalslangen als vacuüm (afvoer) slang. De Enka slangen knippen we weer aan de achterkant open zodat de epoxy er sneller uitloopt.

Tja en zo heb je altijd wat makkelijke stukken om het vast te stikken en wat lastigere stukken.

Het was weer even piekeren hoe we de vacuüm zak (6 mtr./ 20 mtr) zo makkelijk mogelijk over de romp kregen zonder dat er kleine gaatjes in komen of het infusiemateriaal verschuift.

Uiteindelijk hebben we 2 verrijdbare bokken gemaakt en de vacuüm zak op een pvc buis gerold. Zo konden we hem rustig van voor naar achter afrollen en daarna uitvouwen en vastplakken.

Het aanbrengen en dichtplakken van de vacuüm zak werkt makkelijker dan bij de binnenkant. De zak hangt nu over de romp en trekt dus niet aan de plakrand. Ook fijn dat we niet meer hoeven te balanceren over de loopbrug. Tenslotte heeft de zak minder ruimte nodig om zich ´te zetten´ dus hebben we hem nu ca 20 meter lang gemaakt (binnenkant was ca 23 meter) en weer met plooien vastgezet.

Op de romp zit eerst rondom de tacky tape en op de zak plakken we alleen een klein stukje tape waar we een plooi maken, dus niet meer over de hele rand van de zak.

Vacuüm test

Het blijft een secuur werkje. Een klein foutje is zo gemaakt bij een plakrand rondom van ruim 30 meter met de nodige plooien.

Tijd om de vacuüm pompen aan te zetten voor de eerste vacuüm test. Zodra alle lucht eruit is en het project 100% vacuüm is zetten we de afsluiters van de pompen dicht. Als het vacuüm % niet verandert hebben we een volledig dicht project. Maar na 10 minuten bleek toch dat het vacuüm terug liep.

Met de lekzoeker eerst de plakrand nagelopen en 2 kleine gaatjes dichtgeplakt. Uiteindelijk bleek een kleine lekkage te zitten in een naad waar aan de binnenkant geen glasmat zat. Ook deze was snel dichtgeplakt dus weer klaar voor de infusie!

Inmiddels komen Pepijn en Joris als vaste helpers tijdens dit soort grote projecten. Dit keer waren Roland en Rudi er als extra handje bij. Toch fijn dat je zo een beetje kunt afwisselen.

De vacuüm infusie

De eerste batches epoxy zijn gemengd en de aanvoerslangen zijn met tyraps vastgemaakt in de aanvoeremmer. We werken met 4 aanvoerslangen (2 aan iedere kant) die nog met een klem dicht zitten. Dat betekent dat er nog lucht zit tussen de opening van de slang en de klem. Een voor een laten we de 4 aanvoerslangen vollopen tot ca 5 cm onder de romp (door de klemmen open en weer dicht te draaien). Zo wordt de lucht die in de aanvoerslang zat weggezogen en begint straks ieder inlaatpunt op hetzelfde moment.

En dan kunnen de 4 inlaten open en gaat het project beginnen. De aanvoerslang langs de onderrand loopt als eerste vol en zorgt dat de epoxy door de compoflex (wit) en vertikale enka slangen (grijs) loopt. De Enka slang heeft een grovere kern waardoor er minder weerstand is en de epoxy daar sneller doorheen loopt.

Zo loopt de epoxy iedere keer vanuit 3 kanten naar boven. De licht grijze enka slang wordt donker door de epoxy en de witte compoflex wordt transparant zodat je de gele kleur van de foam ziet.

Ook aan de andere kant loopt het project goed.

Op verschillende stukken zie je dat de epoxy sneller door de naden loopt. De zogenaamde runners. De opvulling met microballoons werkt dan als een soort stop. De epoxy gaat dan pas weer verder lopen als het hele vlak weer in lijn is.

Aanvankelijk lijkt het dat de ene kant iets eerder bij de vacuüm slang aankomt, toch nivelleert het vanzelf op het einde en loopt het gelijkmatig vol. Het laatste stukje lijkt altijd extra lang te duren. De weerstand tussen de aanvoer- en vacuüm slang wordt natuurlijk steeds groter, dus het heeft ook meer tijd nodig. Je ziet het team er ook steeds relaxter bij zitten.

Deze 65m2 was uiteindelijk ook in 2 uur en 5 minuten gelamineerd. Rond 14:00 uur werd het weer rustig in de loods en bleven we samen de wacht houden over het project zoekend naar de eerste tekenen van uitharden. Nog wat kleine klusjes en een beetje filmpjes kijken. Rond 19:00 uur begon de epoxy zover te gellen dat we het aandurfden thuis te eten. Natuurlijk met een korte check om 23:00 uur, 2:00 en om 9:00 uur de pomp uitgezet (ja klopt, we hebben de wekker gezet).

Het vacuüm infusie resultaat

De 3 dagen daarna hebben we de romp de ruimte gegund om uit te harden (deed ons ook goed ). Gelukkig wint de nieuwsgierigheid het. Je weet dat het goed is gegaan, maar met eigen ogen zien haalt dan écht de laatste twijfel weg.

Op een foto altijd moeilijk over te brengen, maar wij waren weer super trots op het gladde resultaat.

Vacuüm infusie van de buitenkant van een 51ft (15,5 mtr) romp

Op naar de volgende stap: plamuren en ……..schuren.

The post Vacuüm infusie buitenkant romp appeared first on Bouw project G-Force1500C catamaran.

]]>The post Draaien romp appeared first on Bouw project G-Force1500C catamaran.

]]>Afbreken bouwmal

Nu wordt het tijd om de bouwmal af te breken en de romp te draaien. Best spannend, want de romp krijgt pas echt zijn stevigheid als de glasmatten er aan de buitenkant op zitten. De spanten in de romp (doorgangen naar de cabines) geven natuurlijk ook al extra stevigheid. Eerst maar een stuk van de mal afbreken waar al de meeste stevigheid in de romp zit, dan zien we vanzelf wat nog nodig is.

Het komt nu weer goed uit dat we de bouwmallen in delen moesten maken. De duizenden schroeven in de panlatten gaan er sneller uit dan ze er een maand of 8 terug in gingen. Blijft wel opletten dat we niets vergeten. Toch weer het nodige kruip en sluip werk onder de bouwmallen. Dan kunnen we het deel boven de waterlijn stukje voor stukje weghalen.

Draaimal maken

Zoals verwacht heeft de romp in het midden nog extra stevigheid nodig. Komen de latten van de bouwmal weer goed van pas. Nu we niet zo vaak meer in de romp komen kunnen we de laatste spanten ook plaatsen. Voor en achter maken we 2 stevige mallen om de romp waar we hem straks aan optillen en draaien.

Een paar balkjes, afval MDF en afval CoreCell en een paar bouten. En nog maar een paar bouten en nog maar een paar voor de zekerheid. Je kunt hem niet te goed vastmaken. De resten CoreCell beschermt de romp zodat er geen afdrukken in komen. Werkte goed overigens!

Hijsbok

Nu we de basis hebben maken we voor en achter een grote bok over de romp waar we kettingtakels aan hangen. Zo houden we de romp in bedwang voor we de rest van de bouwmallen weghalen. Dit is ook een goed moment om de waterlijn af te tekenen.

Draaien maar

Daar hangt ie dan, nog 1 bouwspant verwijderen, dan kan het draaien beginnen. Ging eigenlijk erg makkelijk. Porter stond bij het achterschip en Lora bij de boeg. Eerst aan de kant van de chamfer (schuine deel) zover mogelijk omhoog trekken. Dan aan de andere kant zover mogelijk laten zakken. In ca 5 slagen hadden we hem 180 graden gedraaid.

Met een laser op de spanten hielden we continu in de gaten dat het mooi parallel liep.

We halen de draaimallen los en kunnen ze over een paar maanden zo weer monteren om de romp terug te draaien. De komende maanden zijn we druk met het lamineren van de buitenkant. Voorlopig weer een mooie mijlpaal bereikt!

In het filmpje zie je ook hoe soepel het ging.

De 51ft (15,5 mtr) romp uit de mal en 180 graden draaien

The post Draaien romp appeared first on Bouw project G-Force1500C catamaran.

]]>The post Spanten plaatsen appeared first on Bouw project G-Force1500C catamaran.

]]>Spanten samenstellen

Enkele spanten waren te groot om in 1 keer uit de panelen te halen. De gedeelde spanten lijmen we eerst goed aan elkaar. De geschuurde aanhechtingsrand smeren we in met een mengsel van epoxy en aerosil en zetten ze onder druk vast tot het is uitgehard.

Om de volledige stevigheid te realiseren komt op de lijmnaad nog een band van glasmat met hetzelfde gewicht als het glas op het spant. Op een stuk plastic rollen we de banden eerst in de epoxy zodat het volledig doordrenkt is. We laten ze even iets indrogen en leggen ze dan op de naad. Daar gaat weer een strook peelply overheen die we ook met epoxy doordrenken. De peelply trekken we er na uitharden weer af en krijgen dan een mooier oppervlak. Het stuk bakpapier onder het spant zorgt dat het spant nergens aan vast blijft plakken.

Uitlijnen spanten

Het eerste spant is altijd het lastigste. Dan heb je nog weinig referentie. Dus alle hulpmiddelen zijn ingeschakeld. Latten in alle richtingen op het spant (waterlijn en centerlijn hadden we al gemarkeerd) en een lange lat over de kielbalk met een loodlijn.

Na een kwartiertje staat hij dan toch op de millimeter nauwkeurig uitgelijnd.

Nu we weten hoe het spant moet komen te staan zetten we tijdelijk kleine beugels op de romp. Dan kunnen we hem weer even weghalen om de lijm aan te brengen op het geschuurde vlak.

De epoxy met aerosil doen we in een snoepzak zodat we een mooie dikke lijmnaad op de romp kunnen spuiten. Dan het spant er stevig indrukken, vastzetten aan de beugeltjes en overtollige epoxy gelijk weghalen voor het uithard. Natuurlijk hebben we de uitlijnen bij het definitief plaatsen nog even gecheckt. Ieder spant stond zo in 1 keer goed.

Spant 5 hebben we als basis genomen. Van daaruit meten we de spanten uit naar voren en naar achteren. Om de afstand tussen spant 5 en 4 te bepalen hebben we 3 identieke latten gemaakt die we konden vastklemmen in de deuropening. Gelijk een handig hulpmiddel om spant 4 goed uit te lijnen.

Fillets in naad

Nu de spanten op hun plaats staan krijgen ze aan beide kanten nog een fillet met een radius van 25 mm. Toch maar weer een hulpmiddel maken zodat we de fillet makkelijk kunnen aanbrengen. Een ‘oud’ stuk lexaan van de vorige bouw biedt uitkomst. Stevig genoeg, makkelijk met de decoupeerzaag en excentrische schuurmachine in model te brengen en na gebruik goed schoon te maken.

Eerst brengen we een laag epoxy gemengd met aerosil en katoen aan, met de gevormde ‘spatel’ een mooie gladde fillet maken en de overtollige lijm direct wegstrijken zodat we een glad oppervlak houden. Later komen nog extra bandjes glasmatten over de fillet voor maximale sterkte.

Web onder de vloer

Na de spanten is het web onder de vloer aan de beurt. Zo krijgen we in alle richtingen extra sterkte voor het draaien van de romp. Omdat ze een stuk kleiner zijn is het veel makkelijker uitlijnen en vastplakken. Fillets leggen is iets lastiger. Je moet tenslotte ook ergens je voeten kwijt als je bezig bent en liever niet in een mooie lijmnaad.

Op deze schotten komt later de vloer te liggen. Je staat dan zo’n 20 centimeter onder de waterlijn.

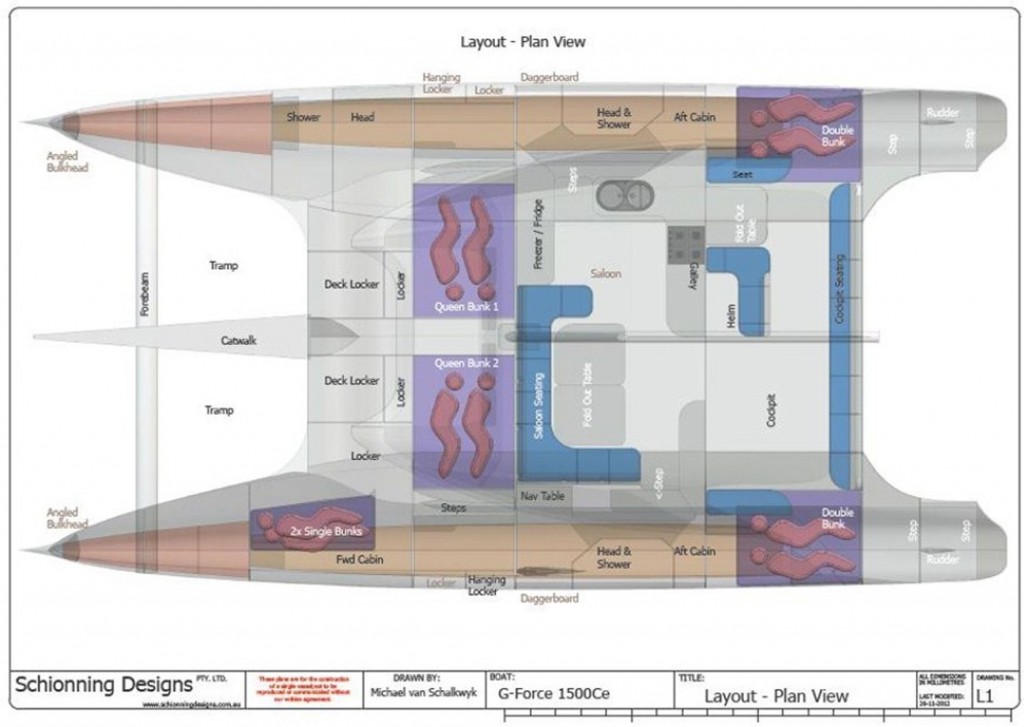

Begint al aardig in vorm te komen. Links (stuurboord)staat 1 spant meer. Daar komt onze douche/wastafel en toilet. Rechts (bakboord) komt tussen het ‘dichte’ spant en het spant met de deuropening een cabine met stapelbed.

Hier kijk je van achter naar voor. De eerste spanten wordt de ingang naar de slaapcabines. De rompen komen straks nog 2 meter verder uit elkaar.

Op de bovenkant van de chamfer (schuine delen in het middenpad) komt het brugdek met de kuip en de salon.

Misschien helpen deze plaatjes nog een beetje voor de verbeelding:

The post Spanten plaatsen appeared first on Bouw project G-Force1500C catamaran.

]]>The post Vacuüm infusie binnenkant rompen appeared first on Bouw project G-Force1500C catamaran.

]]>Porter kan zich nog levendig de bouw van de vorige boot herinneren. Het lamineren van de rompen met de handlay-up methode was een flinke plakkerige ‘bende’. Wat dat betreft zijn we erg blij dat we nu voor de vacuüm infusie methode hebben gekozen.

Na een 10 tal infusieprojecten met vlakke panelen hebben we het proces goed in de vingers. Toch voelt het voor de romp iets spannender door de grote oppervlakte (ca 65 m2) en gemiddeld 2 meter omhoog.

Na overleg met enkele specialisten hebben we de aanpak voor de vacuüm infusie met de rompen bepaald.

- Alle glasmatten in 1 keer mee lamineren (boven de waterlijn 900 gram m2, onder waterlijn 600+400 gram m2) + op de plaatsen waar de spanten (deurdoorgangen) komen een extra versteviging met glasmat van 600 gram m2.

- Dubbele hoofd aanvoerlijn op de kielbalk met 2 extra inlaat punten

- Vanaf de kielbalk iedere meter een Enka aanvoer ‘slang’ in verticale richting zodat de epoxy in alle richtingen een afstand van 50 cm moet overbruggen. Enka slang geeft geen afdrukken in het laminaat.

- Vacuüm slang rondom langs de bovenkant met 2 extra regelbare afzuigpunten.

Tenslotte eindigde ieder advies: slim om eerst een test te doen en daar waren we het helemaal mee eens.

Met 2 MDF platen rechtop tegen de muur kunnen we alle aspecten nabootsen en zien we dat de gekozen opzet ook echt werkt.

Testen vacuüm infusie in verticale richting

De enige onzekerheid die overbleef was: hebben we de romp ook echt luchtdicht gekregen met de microballoons in de naden?

Beter voorkomen dan genezen dus eerst nog een test voor we de hele romp inpakken. Het meest kritische punt in het project is waar de chamfer overgaat in de boeg. Onze zorgen waren terecht, ‘zo lek als een mandje’. Met de ultrasone lekzoeker bleek al snel dat de aanhechting tussen romp en chamfer versterking nodig had.

We moeten meerdere lagen glasmatten en infusiemateriaal aanleggen. Om het risico van verschuiven te beperken maken we een loopbrug in de romp.

De romp is ca. 15 centimeter groter gemaakt. Daar kunnen we de glasmatten en infusiemateriaal op bevestigen. Nadat de romp ook aan de buitenkant in de glasmatten zit maken we hem op maat. De rand hebben we glad/luchtdicht gemaakt met microballoons en epoxy coating.

En dan kan het inpakken beginnen.

Eerst leggen we de glasmatten voor de verstevigingen bij de spanten, dan de glasmatten boven de waterlijn. Deze nieten we met kunststof nieten in de bovenrand. De glasmatten onder de waterlijn laten we minimaal 5 cm overlappen en maken we met speciale spuitlijm vast. Het is een aardig gewicht wat eraan ‘trekt’ echt even een klusje om met handen en voeten in model te krijgen.

Op de kielbalk komt weer een overlap van minimaal 5 cm. Zo hebben de glasmatten wat bewegingsruimte om zich te zetten als het vacuüm erop gaat.

Het smalle stuk in de boeg maken we vooraf op maat. De matten van de lange zijkanten laten we weer ca. 5 cm doorlopen zodat er geen sterkte verlies is.

Terwijl Porter de glasmatten aanbracht bereidde Lora de vacuüm lijnen voor.

Voor de aanvoer gebruiken we 2 dikkere (14/17mm) spiraal slangen. Voor de vacuüm slangen aan de bovenrand gebruiken we 9/12mm spiraal slang.

Door de slangen eerst een paar keer goed uit te rekken loopt de epoxy er straks makkelijker uit. Ook nu pakken we de slangen in peelply. Zo vloeit de epoxy gelijkmatiger én geeft veel minder troep bij het uitpakken. In de slangen blijft altijd wat uitgeharde epoxy achter wat nu netjes in de peelply blijft zitten.

Eerst plakken we de tacky tape op de rand. Daar wordt straks de vacuüm zak mee dichtgeplakt. Dit is gelijk een goede referentie voor de rest van de vacuüm materialen. De ingepakte vacuüm slang nieten we zo hoog mogelijk aan de rand. Op enkele punten sluiten we een dichte afvoerslang aan die we met kraantjes kunnen regelen.

Net als bij de vlakke panelen gebruiken we de all-in-one compoflex vezels. Dit is zowel een stromingsmat die de epoxy gelijkmatig doorlaat, een release film waardoor de vacuüm zak niet vastplakt en een soort peelply waardoor de compoflex extra makkelijk los te trekken is zonder de gelamineerde glasmatten te beschadigen.

De compoflex zetten we een paar centimeter onder de vacuüm slang vast met een draadje. Hierdoor stroomt de epoxy het laatste stukje iets langzamer en komt het gelijkmatiger in de afvoerslang. Het randje peelply dat eronder hangt voorkomt dat de vacuüm zak vastplakt aan de glasvezelmat.

Met Enka slangen maken we zijaders (soort visgraad) om de epoxy sneller te verdelen over het grote vlak. Spiraal slangen kunnen een afdruk in het laminaat geven, bij Enka slangen hebben we hier geen last van. Aan de achterkant knippen we ze een stukje open zodat de epoxy sneller stroomt. We leggen ze 1 meter uit elkaar tot ongeveer 50 cm. onder de vacuüm slang.

De ingepakte aanvoerslang ligt op de kielbalk over de opengewerkte Enka slang. Op 3 punten maken we een inlaat. Van afval hout en CoreCell hebben we blokjes gemaakt die we over de aanvoerslang zetten. Op verschillende plekken zetten we de slang met een draadje vast aan de Compoflex. Ook weer om schuiven te voorkomen.

Bij het achterschip zit het 1e inlaat punt. Via deze dichte slang loopt straks de epoxy in de spiraalslang naar de Enka slangen en door de Compoflex tot alles volgelopen is met epoxy.

Op het hoogste punt aan de bovenrand zit de hoofd afzuiging. Zodra de romp helemaal gevuld is met epoxy loopt de slang vol en komt de epoxy uiteindelijk in een ‘opvangbak’. Door de slang eerst een heel stuk (hier ruim een meter) omhoog te laten lopen komt er minder epoxy in de opvangbak.

Op de rand van de vacuüm zak plakken we ook tacky tape. Met de dubbele tape rand is de vacuüm zak makkelijker aan te brengen. We maken er een mooi pakketje van om de zak zonder beschadigingen langs de loopbrug in de romp te brengen zonder dat het laminaat of de slangen verschuiven.

Viel toch nog flink tegen. Na een kwartiertje worstelen en de eerste stukken plakken kregen we weer overzicht en lukte de rest een stuk beter. Voor de 2e romp moeten we hier toch echt iets beters op verzinnen. In de zak maken we iedere 35-45 cm een plooi zodat de vacuüm zak ruimte heeft om in vorm te komen als het vacuüm erop gaat.

Tijd om alles aan te sluiten en te testen. 1 pomp doet al het werk. De andere staat als reserve klaar mocht de 1e pomp uitvallen. We gebruiken 2 sets opvangbakken. Per set wordt er 1 gebruikt om de epoxy in op te vangen. Voor de opgevangen epoxy begint te reageren schakelen we over op de 2e opvangbak. De 1e gieten we leeg en koppelen we weer aan als reserve.

En dan het moment suprême……….. krijgen we het project vacuüm?

Zodra alle lucht uit de zak gezogen was zetten we de afsluiters van de pomp dicht om te kijken of het project vacuüm blijft. Helaas. De meter loopt langzaam terug dus ergens lekt het.

Na enkele uren zoeken met de lekzoeker hebben we verschillende kleine lekkages gevonden. Soms in rand waar de zak zat vastgeplakt, soms in de zak zelf. Waarschijnlijk toch een paar kleine gaatjes getrokken langs de loopbrug.

En 1 kleine lekkage in een voeg nét in het deel wat er straks wordt afgezaagd. Deze was makkelijk te repareren aan de buitenkant.

Uiteindelijk hebben we een prima vacuüm bereikt. Na een half uur zonder pomp nog een hele kleine terugloop maar ver binnen de marges. Kortom, we gaan ervoor!

Met een paar extra handen van goede vrienden konden we de rollen verdelen. Pepijn ontfermde zich over de grote inlaat bak. John en Joris maakten regelmatig een nieuwe voorraad epoxy aan. Porter en Lora hadden zo de handen vrij om alles in de gaten te houden en in te springen waar nodig.

Zo bleek ‘iets spannends’ uiteindelijk toch een hele relaxte dag te worden.

Binnen twee uur was de hele romp volgelopen met epoxy.

Daarna was het vooral de opvangbakken goed in de gaten houden en op tijd leeggooien.

Met lampen hielden we de romp op 23-25 graden zodat de epoxy sneller kon gellen.

Na een uur of 6 kwamen de eerste tekenen van gellen en 8 uur later waren we thuis.

Kijk ook eens naar dit filmpje, dan zie je hoe mooi de epoxy stroomt.

Vacuüm infusie van de binnenkant van een 51ft (15,5 mtr) romp

Klik op deze link voor een fotoalbum met nog meer foto’s over de vacuüm infusie van de romp.

Open de 1e foto om de tekst te lezen en door te bladeren.

Na ruim 2 dagen uitharden waren we nieuwsgierig naar het eindresultaat.

De vacuüm zak gaat er makkelijk af. Eenmaal in de zakken valt het weer op hoeveel het was.

De aanvoerlijn op de kielbalk hebben we er eerst uitgetrokken.

Daarna was de Compoflex met de Enka slang er nog op makkelijk los te trekken. Opgevouwen zijn ze makkelijk af te voeren.

Uiteindelijk zijn we erg blij met het resultaat!

Je zou het moeten voelen, maar proberen het toch te laten zien.

Links zie je een stukje onbehandeld CoreCell, rechts een stuk met 1000 gram glasmatten (600+400 gram).

Door het inzoomen zie je nog een paar losse schilfertjes epoxy liggen.

Na de bakboord romp kwam al snel de stuurboord romp aan de beurt. Het enige wat we daar anders hebben gedaan is de vacuüm zak.

Eerst hebben we de zak over tijdelijke balken getrokken (beschermd met afval stukken Compoflex).

Zodra de zak goed verdeeld lag hebben we de balken er voorzichtig onderuit getrokken en gleed de zak op zijn plaats.

Bleek een goede keuze. Met het testen van het vacuüm bleek het project in 1 keer lekdicht! Ook nu weer binnen 2 uur de romp gelamineerd.

Bij ieder infusie project maken we een werkschema. Hierop berekenen we vooraf hoeveel epoxy we klaar moeten zetten en houden we bij hoeveel epoxy uiteindelijk in het project zit. Op een project van 65m2 zit er minder dan 1 kilo epoxy verschil tussen de stuurboord romp en de bakboord romp. Daarmee is vacuüm infusie niet alleen schoon, zorgt voor betere verlijming (glas/epoxy verhouding 60%/40%) maar ook een goed reproduceerbaar proces.

Op naar de volgende stap: plaatsen van de spanten.

The post Vacuüm infusie binnenkant rompen appeared first on Bouw project G-Force1500C catamaran.

]]>The post Vacuüm infusie vlakke panelen appeared first on Bouw project G-Force1500C catamaran.

]]>We hebben nog wat laatste afwerkingen te doen aan de rompen voor we ze aan de binnenkant met de glasvezelmatten kunnen versterken. Eerst maken we de spanten en vloerdelen die in de romp komen. Zo kunnen we op relatief kleine projecten de theorie van de vacuüm infusie methode in de praktijk brengen voor we verder gaan met het grote project van de romp.

Zoals je hieronder ziet zijn er nogal wat delen te maken.

De onderdelen maken we door Airex platen (groen) aan 2 kanten tegelijk te versterken met glasvezelmatten. Nadat de epoxy is uitgehard kunnen we de onderdelen over tekenen en uitzagen. Door 2 of 3 platen tegelijk met glasmatten te bekleden besparen we veel voorbereidingstijd en kunnen we de grote onderdelen uit 1 stuk halen. Na wat puzzelen in autocad heeft Porter per infusieproject een efficiënte indeling gemaakt van de onderdelen.

Bijzonder om te realiseren dat we na 5 maanden pas de eerste bulk aan epoxy en glasmatten gaan gebruiken. Tot nu toe erg schoon kunnen werken. Kost wel weer even tijd om alles uit te zoeken en een goede plek te geven. Door de glasmatten, vacuüm zak en compoflex in het verlengde van de lijmtafel te hangen kunnen we ze met een verlengstuk makkelijk op de tafel trekken.

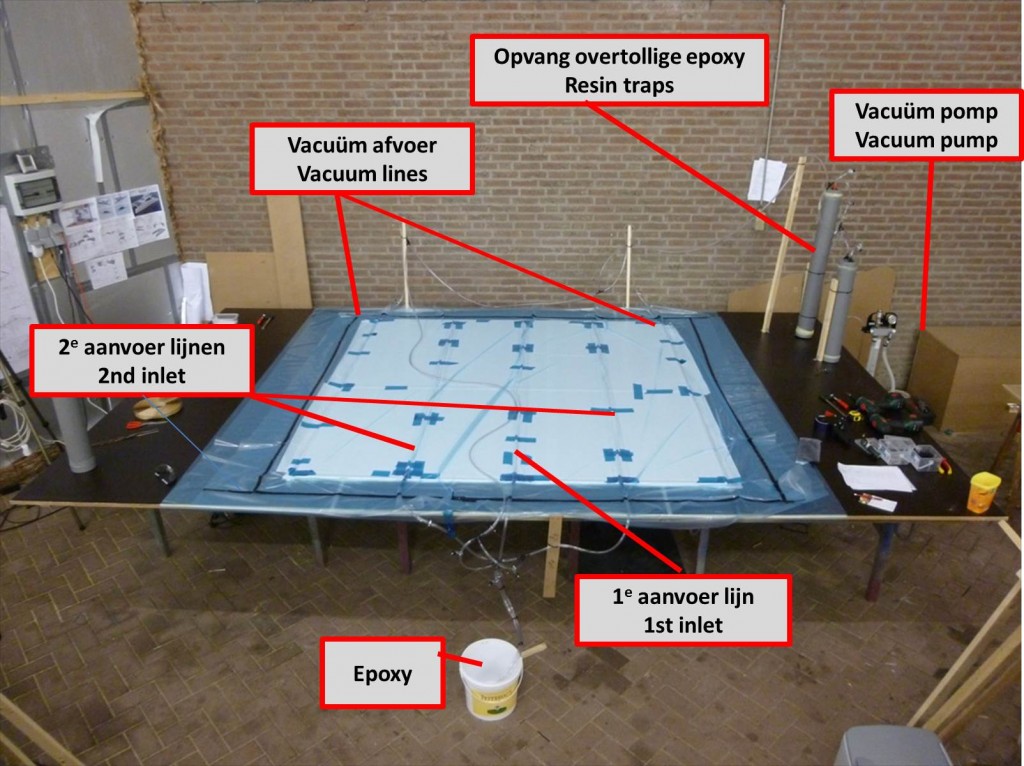

Voor we beginnen maken we van regenpijpen een soort opvangbak waar het teveel aan epoxy in loopt. Zo blijft de vacuüm pomp altijd schoon van epoxy. Een paar extra opvangbakken is altijd handig. Dan kunnen we tussendoor een pijp loskoppelen en leeggooien voor de epoxy te warm wordt.

Voorbereiding Airex platen

Om de 2 Airex platen goed op elkaar aan te sluiten frezen we een messing/groef verbinding. Een simpele mal op de frees werkt makkelijk en zorgt voor een constante dikte. Ook de groef maken we met een standaard instelling zodat hij iedere keer dezelfde afmeting heeft.

De Airex panelen hebben een gaatjes patroon (geperforeerd) waardoor we de glasmatten aan beide kanten tegelijk erop kunnen lijmen. Betekent dat we alles in spiegelbeeld moeten opbouwen.

Van onder naar boven:

- Vacuüm zak (wordt rondom dichtgeplakt)

- Compoflex (tijdelijk doek, zorgt dat de epoxy er doorheen kan stromen en toch niet vastplakt aan de glasvezel zodat het goed te verwijderen is.)

- Strook peelply (is een soort rem zodat de epoxy niet over de rand loopt)

- Glasvezelmatten

- Foam panelen

- Glasvezelmatten

- Strook peelply (is een soort rem zodat de epoxy niet over de rand loopt)

- Compoflex (tijdelijk doek)

- Aanvoer slang voor epoxy en vacuüm slang om lucht eruit te zuigen

- Vacuüm zak

Om zeker te zijn dat de onderste matten op de juiste plek liggen tapen we de vorm van de platen op de lijmtafel. Dan kan het opbouwen beginnen.

In dit fotoalbum zie je stap voor stap de opbouw van het laminaat.

Open de 1e foto om de tekst te lezen en door te bladeren.

En dan het infusieproces

Een goede voorbereiding is het halve werk is bij het vacuüm infusie proces absoluut waar. Als je daar alle stappen goed doet heb je een mooi luchtdicht pakketje en gaat de rest zo goed als ´vanzelf´. Toch kun je bij de opbouw van het project heel veel kleine foutjes maken. Meestal zijn ze op te sporen en te repareren door een extra stuk tape te plakken. 1 keer hebben we de zak eraf gehaald en het weer opnieuw opgebouwd. Na 3 projecten hadden we vaak al in 1 keer een goede vacuüm te pakken.

Het eerste project hebben we gedaan met 1 aanvoerlijn in het midden. De epoxy moet dan een afstand van een meter overbruggen (zowel naar links als naar rechts). We wisten dat het dan iets langer zou duren, maar hadden zo de tijd om het goed te volgen. En die tijd was er. 2,5 uur om precies te zijn. Daarna duurde het nog 8 uur voordat de epoxy begon te gellen. Die tijd wilden we natuurlijk in de buurt blijven.

De beproeving zat niet zo zeer in de vacuüm methode, als wel in de tijd die het koste.

Dus wat aanpassingen waren welkom. Dit hebben we verbeterd:

- De ene dag het project klaarleggen en de volgende ochtend de infusie starten.

- Na de middelste aanvoerlijn links en rechts nog een 2e epoxy inlaat.

- De epoxy voorverwarmen tot ca. 30-32 graden.

- Na de infusie het project op temperatuur houden met (infra rood) lampen zodat de epoxy eerder gaat gellen.

Eerst alles getest op een afval stuk CoreCell. Dat waren goede aanpassingen, in nog geen 30 minuten was het project klaar om uit te harden. Hieronder zie je goed dat na openen 2e inlaat de weerstand weer lager is en de epoxy sneller stroomt.

Vanaf dat moment was een project rond de 30 minuten klaar. Met de extra warmte van de lampen versnelden we het uitharden. De temperatuur in de zomer hielp ook een handje mee, zo konden we in de loop van de volgende dag het project alweer ´uitpakken´. De onderkant had soms iets meer tijd nodig voor we de compoflex eraf haalden. Er was altijd wel een plekje in de loods waar we hem rechtop konden zetten. Op naar de voorbereiding van het volgende project.

Uiteindelijk is dit onze favoriete opstelling voor de vlakke panelen:

In dit filmpje zie je hoe een project loopt en de epoxy stroomt.

Vlakke panelen lamineren met vacuüm infusie

Na 2 projecten kregen we de slag te pakken. Porter was op de lijmtafel alweer een nieuw project aan het opbouwen. Lora had een mooie tijdelijke plek gevonden om de onderdelen over te tekenen en uit te zagen. Werkt eigenlijk net zo makkelijk als met de bouwmallen. Printen op A0 plotter, met hamer en spijker de lijnen overnemen en dan met stift natekenen. Na het zagen nog even met de excentrische schuurmachine de ruwe kantjes verwijderen.

The post Vacuüm infusie vlakke panelen appeared first on Bouw project G-Force1500C catamaran.

]]>The post Microballoons; plamuren-schuren en de rompen in vorm appeared first on Bouw project G-Force1500C catamaran.

]]>Uit die platen halen we dan weer de onderdelen zoals spanten en interieurdelen.

Naden vullen met epoxy/Microballoons.

De geïsoleerde loods houden we sinds maart met elektrische kachels goed op temperatuur. Niet alleen voor ons comfortabeler, maar ook nodig om met epoxy/microballons te werken. Straks ‘plakken’ we de glasmatten op de romp met de Vacuüm infusiemethode. De romp moet daarvoor luchtdicht zijn. Corecell is dat van zichzelf al, dus nu alleen nog zorgvuldig de naden plamuren.

Van afval MDF zaagt Lora in een halfuurtje een aardig voorraadje roer stokjes. Lege bakjes kwark/yoghurt/saté saus zijn prima om de epoxy/microballoons in te mengen. Stevige deksels knippen we tot ‘spatels’ waarmee we makkelijk diep in de voeg kunnen strijken. Omdat we snelharder gebruiken moeten we de plamuur in ca een half uurtje verwerken. Kleine porties aanmaken dus.

De komende 2-3 jaar kunnen we enkele honderden plastic bakjes gebruiken (zie hieronder). Mocht jij ze lege bakjes hebben, dan zijn ze van harte welkom! Kun je gelijk een keer een kijkje nemen bij het project.

Eerst mengen we epoxyhars met een snelharder, een beetje aerosil zorgt voor extra lijmverbinding. De rode microballoons (poeder) houdt de pasta licht maar zorgt wel voor een groot volume. Het lijkt uiteindelijk een grote pot chocopasta. Volgens alle beschrijvingen is de rode microballoons beter schuurbaar dan de witte, hoeven we dus niet eerst te testen.

Microballoons mengen

Net als bij normaal plamuren lopen we het risico een ‘gaatje’ te trekken. Een luchtlekkage betekent geen optimaal vacuüm. Om dat risico te verminderen vullen we de naden in 3 lagen. Als we iedere volgende laag binnen 24 uur aanbrengen is er nog een goede hechting zonder te schuren. We delen het werk dus zo in dat we 3 dagen achter elkaar kunnen plamuren, scheelt weer het nodige handmatig schuurwerk.

De eerste laag drukken we diep in de naad. De resten schrapen we gelijk van de platen. Bij het vullen van de 2e laag kunnen we dan weer op een gladde ondergrond werken. De 2e laag vult de naad nét niet op. Ook hier weer resten wegschapen. De 3e laag leggen we er met een plamuurmes dik bovenop. De gevulde naad is goed schuurbaar met een excentrische schuurmachine. Het resultaat is een mooie vlakke romp.

We zijn blij dat we de panlatten nog niet op de binnenkant van de bouwmal hebben geschroefd. Nu kunnen we er goed bij voor het voegen en schuren zonder dat we de foam beschadigen.

De binnenkant van de bouwmallen

Nu beide rompen in de foam staan en gevuld zijn met epoxy/microballoons is de binnenkant van de bouw mal aan de beurt. Dus weer met panlatten de ‘body’ maken. We hadden weer snel de slag te pakken.

De chamferpanel is de verbinding tussen de romp en het brugdek en sluit in ca 45 graden aan. Aangezien het brugdek vooraan in een ronding naar het bovendek loopt, heeft de chamferpanel daar ook een bijzondere vorm.

Op dat punt laten we de mal iets over steken. Zodra de chamfer in vorm is halen we het overtollige deel van de mal weg.

Om de foam niet te beschadigen gaan we nu alleen nog op sokken de romp in.

De foam panelen in de boeg waren nog even lastig. Een krappe ruimte om in te werken én ronding in 2 richtingen. Daar hebben we enkele panelen van 20cm breed gebruikt in plaats van 40cm breed. Inmiddels is Porter zo bedreven in het vormen van de panelen dat hij een groot deel van de vorm buiten de bouw mal kon maken. Daarna was het in de mal nog de laatste stukjes fine tunen. Eenmaal bij het lage deel ging het extra vlot.

Het achterschip loopt nog ca 20 cm door na de mal. Om de latten daar goed uit te lijnen hebben we een mal gemaakt van het achterschot. Met een paar latten naar de vloer (vastgelijmd met epoxy) weten we nu zeker dat we de goede vorm hebben. En dan natuurlijk weer door met schuren/plamuren van de binnenkant.

De voorbereiding van de chamferpanels van ca 10,5 meter is een leuke afwisseling. Om verschuiving van de platen te voorkomen tijdens het tekenen van de vorm zetten we ze op de kopse kant tijdelijk vast. De 2 merktekens zijn straks waardevolle controle punten als we ze op de mal leggen. Om het hanteerbaar te houden heeft Porter de vorm opgedeeld in stukken van 1 meter en 1:1 uitgeprint. Tja, en dan is het natuurlijk snel gedaan met die grote stukken. Hieronder vast een goed beeld tijdens de proefopstelling.

De komende periode zijn we vooral nog veel aan het schuren/plamuren en doen we de laatste afwerkingen van de rompen.

Inmiddels zijn de materialen voor de definitieve spanten en vacuüm infusie methode besteld. Lijkt erop dat we de laatste week van juni de eerste spanten voorzien van glasmatten met de vacuüm infusiemethode. Dat zijn mooie overzichtelijke test projecten voordat we de hele romp op die manier bewerken.

The post Microballoons; plamuren-schuren en de rompen in vorm appeared first on Bouw project G-Force1500C catamaran.

]]>The post Bouwmal in vorm en foam panelen thermoformen appeared first on Bouw project G-Force1500C catamaran.

]]>Ondanks 2 weken vorstverlet komt de vorm er al aardig in!

Bouwmal bekleden met panlatten

Zoals je wellicht gelezen hebt bij bouwmethode gaan we nu eerst latten in de spanten maken zodat we daar straks de foam in kunnen vormen. Bij de vorm van de bouwmal hebben we al rekening gehouden met 20mm panlatten.

De meeste spanten staan 1 mtr uit elkaar sommige slechts 50 cm. Lange latten (4.20 mtr) heeft als voordeel dat je 3 tot 4 spanten overbrugt en zo ook echt de vorm erin krijgt en zo min mogelijk ‘koppelingen’ hoeft te maken.

De gemarkeerde centreline komt weer van pas. Met 1 lat links en 1 rechts van de centreline hebben we de kielbalk gelegd.

De volgende stap is de waterline. Schionning heeft de G-Force 1500C zo ontworpen dat het ook voor zelfbouwers goed te bouwen is. De delen boven de waterline zijn vrij recht en makkelijk te maken. Daar kunnen de panlatten wat verder uit elkaar. Onder de waterline zit de grootste curve. Om de foam straks goed te kunnen vormen zetten we de latten daar dichter op elkaar. Het koppelen van de platen gaat vrij snel. Wel belangrijk om goed te controleren of de latten goed blijven ‘stroken’.

De boeg vraagt de meeste aandacht

Het werd pas echt even ‘spannend’ in de boeg omdat hij rondingen in 2 richtingen heeft, zowel in de lengte als in hoogte. De panlatten zijn niet flexibel genoeg om de mooie lijnen te volgen. Dit werkt wel goed met flexibele stroken multiplex van 9mm. Met 2 stroken op elkaar met een kleine opvulling krijgen we precies de goede vorm en juiste dikte.

De buitenkant van de rompen zetten we als eerste in de foam platen. Om er goed bij te kunnen wachten we nog even met de panlatten aan de binnenkant.

Half januari hebben we n mooie mijlpaal bereikt:

beide rompen zijn klaar om met de foam panelen te beginnen.

Werken met foam, een leuke uitdaging.

We hebben nog niet eerder met foam gewerkt, wel het nodige gelezen en besproken. Door met zo breed mogelijke stroken te werken hebben we minder naden en is de kans op luchtlekkage tijdens de infusie kleiner (zie ook bouwmethode).

Van de Corecell platen (122/244 cm) zagen we met de cirkelzaag 3 stroken van 40,5/244 cm. Met de bovenfrees halen we gelijk een randje van de plaat zodat de naden straks makkelijker te voegen zijn.

De foam panelen in vorm brengen

Bij een temperatuur van ca 60 graden wordt de Corecell buigzaam. Henny (www.fram.nl) had de ervaring dat verhitten met een verfföhn prima werkte tot een breedte van ca 40 cm. Hij ‘beloofde’ dat het even wennen is, maar na een plaat of 6 je de slag te pakken hebt.

De eerste plaat werkte wel, maar koste aardig wat moeite. Toch nog eens kijken wat we kunnen verbeteren om voldoende snelheid op te bouwen. Henny gebruikte Corecell platen van 16 mm, wij van 20mm dikte. We kunnen natuurlijk terug naar 30cm breedte, maar zou veel extra naden opleveren. Porter vond de oplossing in 2 föhns tegelijk gebruiken. Zo kunnen we ook deze dikte voldoende warm krijgen zonder dat het afkoelt.

En inderdaad na 4-5 platen hadden we de slag te pakken en de benodigde tijd bijna gehalveerd. Het werkt overigens extra makkelijk als je de plaat onder spanning warm maakt en in de mal duwt.

1 FOTO toevoegen

De afgekoelde foam moet natuurlijk wel goed op zijn plaats blijven zitten. Met tijdelijke spanlatten zetten we ze vast om daarna aan de achterkant te schroeven. Heerlijk om zo lang door te werken zonder één druppel epoxy, zeker een van de grootste voordelen van deze bouwmethode.

We zijn ongeveer in het midden van de boot begonnen. Om te beginnen loopt de wand daar vrij recht waardoor we makkelijk kunnen starten. Daar werkte het makkelijk met z´n tweeën. Als Porter de plaat richting de boeg in vorm had, kon Lora hem aan de achterkant vastschroeven. Porter was ondertussen weer gestart meet een plaat richting het achterschip. We liepen zo aardig hetzelfde tempo.

Op de mal plakken we tape waar straks de naden gevoegd worden. Dit voorkomt dat de romp aan de mal blijft plakken als we hem straks moeten draaien.

Verder naar het achterschip en naar de boeg komen lichte curves in de romp. De meeste foam panelen moeten we licht bijwerken aan de zijkant zodat we mooie horizontale lijnen overhouden. Voor in de boeg zijn de curves het grootst. Daar werken we wel met iets kleinere/smallere delen.

Nu we eenmaal gewend zijn aan het werken met foam schiet het toch lekker op.

Zo hebben we in ca 90 uur werken al een fraai resultaat.

Timelaps thermoforming de foam panelen in de romp

Koud, koud en nog steeds koud.

We hoopten op een zachte winter. De echte extreme kou van vorig jaar bleef ons bespaard, maar het is nu al wel heel lang rond het vriespunt met regelmatig wat sneeuw. Eigenlijk wilden we in de bakboord boeg al aan de slag met naden ‘voegen’. De epoxy/microbaloons kunnen we pas echt goed verwerken vanaf 10 gr.C. Voor de infusie methode hebben we straks 18 gr C. nodig het casco willen we straks nog ca 24 uur ´afbakken´ op 50 gr C.

Mooi moment om toch te investeren in goede isolatie van de loods.

Dat is overigens al een project op zich. Een ruimte van 10/20 meter overspannen zonder extra steunpalen, want daar staat straks tenslotte de boot.

Maar ja, dan zijn we er ook weer vanaf en kunnen we ongestoord doorgaan met de boot.

The post Bouwmal in vorm en foam panelen thermoformen appeared first on Bouw project G-Force1500C catamaran.

]]>The post Bouwmallen maken appeared first on Bouw project G-Force1500C catamaran.

]]>Schaalmodel

Het ontwerp dat we kochten is nog zo nieuw dat het even duurde voor de eerste delen met CE toets van de tekentafel kwamen.

Dat gaf ons mooi de gelegenheid om nog wat voor te bereiden en alvast een schaalmodel te maken van de bouwmallen.

Zoals gehoopt gaf het de nodige inzichten. De buitenzijde van de mallen vonden we wat iel en bij sommige bouwmallen de onderkant ook. We hebben besloten de buitenzijde overal 10 cm breder te maken en de onderkant van enkele spanten later te verstevigen. Dit kan allemaal nog uit de bestelde 40 MDF platen. Je kunt zien dat Schionning bij het ontwerp goed heeft nagedacht over de bouw. Veel delen zijn zo recht mogelijk ontworpen wat de bouw efficiënter maakt.

Bouwmallen maken

Zoals je wellicht gelezen hebt bij de gekozen bouwmethode gaan we werken met vrouwtjes mallen waar we panlatten in schroeven. De aangeleverde .dxf bestanden van de bouwmallen zijn makkelijk in te lezen in autocad. Zo heeft Porter in een paar uurtjes de dikte van de panlatten verwerkt in de tekeningen. Het is links en rechts maar een paar centimeter verschil, maar zorgt dat we de maten van alle andere bouwonderdelen straks zonder aanpassing kunnen gebruiken.

Per romp zijn er 18 bouwmallen en veel daarvan bestaan uit 3 delen. Totaal hebben we 86 delen te maken.

Om bij het opstellen van de spanten makkelijk alles uit te lijnen is alles gedeeld op de waterlijn (horizontale uitlijning). Verder is de centerlijn (midden van de romp voor verticale uitlijning) en de bovenkant van de romp (deklijn) overal goed gemarkeerd. Porter heeft een indeling gemaakt hoe we de delen zo efficiënt mogelijk uit de MDF platen kunnen halen.

Even hebben we overwogen om de bouwmallen te laten laser snijden of frezen. Maar gaan toch voor het handmatige werk. Nu investeren in een A-0 plotter waar we heel de bouw profijt van hebben levert ons hopelijk meer op.

Vrijdag 7 december was het dan eindelijk zover, de materialen voor de bouwmallen worden geleverd en konden we met veel energie aan de slag.

Blader ook eens door het foto-album met toelichting op facebook.

Met deze foto compilatie krijg je snel een goed beeld:

Met de A-0 prints was het vrij makkelijk om de tekeningen over te nemen op de MDF platen. Het was verleidelijk om de uitgezaagde platen van de bakboordromp over te trekken voor de stuurboordromp. Lijkt een stuk sneller te gaan, maar ja als je iets fout doet, dan heb je gelijk 2 verkeerde delen. Eigenlijk zitten er maar een paar varianten in de modellen. Als je ze allemaal een keer hebt gehad weet je precies waar je op moet letten en gaat het vrij snel. In 3-4 avondjes had Lora alles getekend op MDF en was Porter al volop aan het zagen.

Ondertussen is Porter al gestart met het samenstellen van enkele bouwmallen. Dat is een mooie check of ons plan klopte en gelijk vast uitproberen wat de handigste methode is. Een paar uur sjouwen met grote delen, op de knieën om te monteren om daarna met nog grotere bouwmallen te sjouwen is wel slopend. Heerlijk om te realiseren dat dit maar een paar dagen duurt en we daarna met lekkere lichte foam platen aan de slag kunnen.

Tijdens het samenstellen zetten we gelijk pootjes eronder en bij de zwakke delen een extra verstevigingsbalk. Met een tijdelijke panlat houden we de vorm erin.

Uitlijnen bouwmallen

Iedere keer als we flink op weg zijn beginnen we alweer na te denken over de volgende stap en worden we vanzelf nieuwsgierig. Hopelijk blijft dat, want dat houdt echt het tempo erin.

Ofwel, het samenstellen werkt er staan alvast een paar spanten klaar en straks kunnen we dat samen verder afmaken. Toch maar vast voor de bakboord romp beginnen met opstellen, kijken hoe dat wil vlotten.

Na spant 1 wordt eerst 18 opgezet en uitgelijnd. Dit kost het meeste tijd. De afstand tussen beide moet juist zijn, maar exact waterpas in alle richtingen. Daarna de plaats van alle mallen aftekenen op de grond en van achter (nr. 17, 16 etc.) naar voor iedere keer weer een erbij en waterpas uitlijnen.

Vooral de eerste paar spanten is een aardig eindje lopen.

Het resultaat van het eerste maandje werken is er naar:

In januari…….

Gaan we met de panlatten de body voor de foam maken en hopen we 1 romp met foam bekleed te hebben.

The post Bouwmallen maken appeared first on Bouw project G-Force1500C catamaran.

]]>