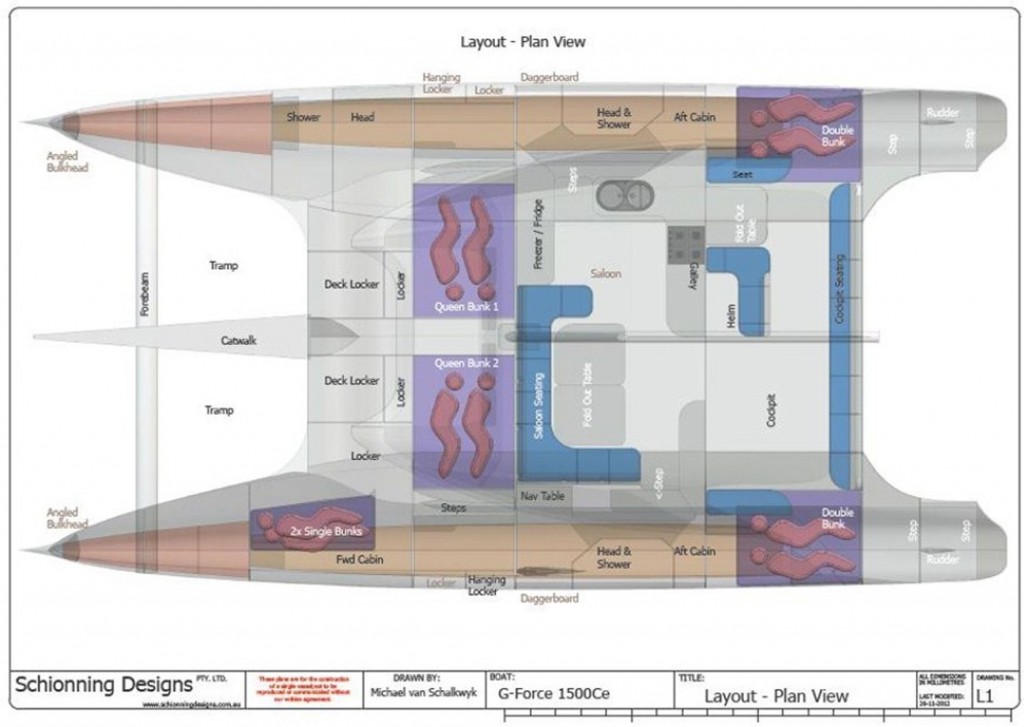

Augustus-september 2013

Porter kan zich nog levendig de bouw van de vorige boot herinneren. Het lamineren van de rompen met de handlay-up methode was een flinke plakkerige ‘bende’. Wat dat betreft zijn we erg blij dat we nu voor de vacuüm infusie methode hebben gekozen.

Na een 10 tal infusieprojecten met vlakke panelen hebben we het proces goed in de vingers. Toch voelt het voor de romp iets spannender door de grote oppervlakte (ca 65 m2) en gemiddeld 2 meter omhoog.

Na overleg met enkele specialisten hebben we de aanpak voor de vacuüm infusie met de rompen bepaald.

- Alle glasmatten in 1 keer mee lamineren (boven de waterlijn 900 gram m2, onder waterlijn 600+400 gram m2) + op de plaatsen waar de spanten (deurdoorgangen) komen een extra versteviging met glasmat van 600 gram m2.

- Dubbele hoofd aanvoerlijn op de kielbalk met 2 extra inlaat punten

- Vanaf de kielbalk iedere meter een Enka aanvoer ‘slang’ in verticale richting zodat de epoxy in alle richtingen een afstand van 50 cm moet overbruggen. Enka slang geeft geen afdrukken in het laminaat.

- Vacuüm slang rondom langs de bovenkant met 2 extra regelbare afzuigpunten.

Tenslotte eindigde ieder advies: slim om eerst een test te doen en daar waren we het helemaal mee eens.

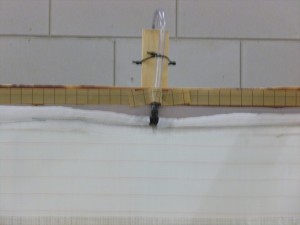

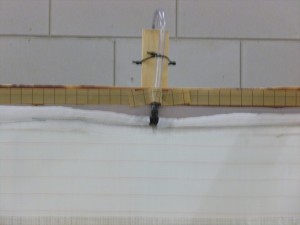

Met 2 MDF platen rechtop tegen de muur kunnen we alle aspecten nabootsen en zien we dat de gekozen opzet ook echt werkt.

Testen vacuüm infusie in verticale richting

De enige onzekerheid die overbleef was: hebben we de romp ook echt luchtdicht gekregen met de microballoons in de naden?

Beter voorkomen dan genezen dus eerst nog een test voor we de hele romp inpakken. Het meest kritische punt in het project is waar de chamfer overgaat in de boeg. Onze zorgen waren terecht, ‘zo lek als een mandje’. Met de ultrasone lekzoeker bleek al snel dat de aanhechting tussen romp en chamfer versterking nodig had.

We moeten meerdere lagen glasmatten en infusiemateriaal aanleggen. Om het risico van verschuiven te beperken maken we een loopbrug in de romp.

De romp is ca. 15 centimeter groter gemaakt. Daar kunnen we de glasmatten en infusiemateriaal op bevestigen. Nadat de romp ook aan de buitenkant in de glasmatten zit maken we hem op maat. De rand hebben we glad/luchtdicht gemaakt met microballoons en epoxy coating.

En dan kan het inpakken beginnen.

Eerst leggen we de glasmatten voor de verstevigingen bij de spanten, dan de glasmatten boven de waterlijn. Deze nieten we met kunststof nieten in de bovenrand. De glasmatten onder de waterlijn laten we minimaal 5 cm overlappen en maken we met speciale spuitlijm vast. Het is een aardig gewicht wat eraan ‘trekt’ echt even een klusje om met handen en voeten in model te krijgen.

Op de kielbalk komt weer een overlap van minimaal 5 cm. Zo hebben de glasmatten wat bewegingsruimte om zich te zetten als het vacuüm erop gaat.

Het smalle stuk in de boeg maken we vooraf op maat. De matten van de lange zijkanten laten we weer ca. 5 cm doorlopen zodat er geen sterkte verlies is.

Terwijl Porter de glasmatten aanbracht bereidde Lora de vacuüm lijnen voor.

Voor de aanvoer gebruiken we 2 dikkere (14/17mm) spiraal slangen. Voor de vacuüm slangen aan de bovenrand gebruiken we 9/12mm spiraal slang.

Door de slangen eerst een paar keer goed uit te rekken loopt de epoxy er straks makkelijker uit. Ook nu pakken we de slangen in peelply. Zo vloeit de epoxy gelijkmatiger én geeft veel minder troep bij het uitpakken. In de slangen blijft altijd wat uitgeharde epoxy achter wat nu netjes in de peelply blijft zitten.

Eerst plakken we de tacky tape op de rand. Daar wordt straks de vacuüm zak mee dichtgeplakt. Dit is gelijk een goede referentie voor de rest van de vacuüm materialen. De ingepakte vacuüm slang nieten we zo hoog mogelijk aan de rand. Op enkele punten sluiten we een dichte afvoerslang aan die we met kraantjes kunnen regelen.

Net als bij de vlakke panelen gebruiken we de all-in-one compoflex vezels. Dit is zowel een stromingsmat die de epoxy gelijkmatig doorlaat, een release film waardoor de vacuüm zak niet vastplakt en een soort peelply waardoor de compoflex extra makkelijk los te trekken is zonder de gelamineerde glasmatten te beschadigen.

De compoflex zetten we een paar centimeter onder de vacuüm slang vast met een draadje. Hierdoor stroomt de epoxy het laatste stukje iets langzamer en komt het gelijkmatiger in de afvoerslang. Het randje peelply dat eronder hangt voorkomt dat de vacuüm zak vastplakt aan de glasvezelmat.

Met Enka slangen maken we zijaders (soort visgraad) om de epoxy sneller te verdelen over het grote vlak. Spiraal slangen kunnen een afdruk in het laminaat geven, bij Enka slangen hebben we hier geen last van. Aan de achterkant knippen we ze een stukje open zodat de epoxy sneller stroomt. We leggen ze 1 meter uit elkaar tot ongeveer 50 cm. onder de vacuüm slang.

De ingepakte aanvoerslang ligt op de kielbalk over de opengewerkte Enka slang. Op 3 punten maken we een inlaat. Van afval hout en CoreCell hebben we blokjes gemaakt die we over de aanvoerslang zetten. Op verschillende plekken zetten we de slang met een draadje vast aan de Compoflex. Ook weer om schuiven te voorkomen.

Bij het achterschip zit het 1e inlaat punt. Via deze dichte slang loopt straks de epoxy in de spiraalslang naar de Enka slangen en door de Compoflex tot alles volgelopen is met epoxy.

Op het hoogste punt aan de bovenrand zit de hoofd afzuiging. Zodra de romp helemaal gevuld is met epoxy loopt de slang vol en komt de epoxy uiteindelijk in een ‘opvangbak’. Door de slang eerst een heel stuk (hier ruim een meter) omhoog te laten lopen komt er minder epoxy in de opvangbak.

Op de rand van de vacuüm zak plakken we ook tacky tape. Met de dubbele tape rand is de vacuüm zak makkelijker aan te brengen. We maken er een mooi pakketje van om de zak zonder beschadigingen langs de loopbrug in de romp te brengen zonder dat het laminaat of de slangen verschuiven.

Viel toch nog flink tegen. Na een kwartiertje worstelen en de eerste stukken plakken kregen we weer overzicht en lukte de rest een stuk beter. Voor de 2e romp moeten we hier toch echt iets beters op verzinnen. In de zak maken we iedere 35-45 cm een plooi zodat de vacuüm zak ruimte heeft om in vorm te komen als het vacuüm erop gaat.

Tijd om alles aan te sluiten en te testen. 1 pomp doet al het werk. De andere staat als reserve klaar mocht de 1e pomp uitvallen. We gebruiken 2 sets opvangbakken. Per set wordt er 1 gebruikt om de epoxy in op te vangen. Voor de opgevangen epoxy begint te reageren schakelen we over op de 2e opvangbak. De 1e gieten we leeg en koppelen we weer aan als reserve.

En dan het moment suprême……….. krijgen we het project vacuüm?

Zodra alle lucht uit de zak gezogen was zetten we de afsluiters van de pomp dicht om te kijken of het project vacuüm blijft. Helaas. De meter loopt langzaam terug dus ergens lekt het.

Na enkele uren zoeken met de lekzoeker hebben we verschillende kleine lekkages gevonden. Soms in rand waar de zak zat vastgeplakt, soms in de zak zelf. Waarschijnlijk toch een paar kleine gaatjes getrokken langs de loopbrug.

En 1 kleine lekkage in een voeg nét in het deel wat er straks wordt afgezaagd. Deze was makkelijk te repareren aan de buitenkant.

Uiteindelijk hebben we een prima vacuüm bereikt. Na een half uur zonder pomp nog een hele kleine terugloop maar ver binnen de marges. Kortom, we gaan ervoor!

Met een paar extra handen van goede vrienden konden we de rollen verdelen. Pepijn ontfermde zich over de grote inlaat bak. John en Joris maakten regelmatig een nieuwe voorraad epoxy aan. Porter en Lora hadden zo de handen vrij om alles in de gaten te houden en in te springen waar nodig.

Zo bleek ‘iets spannends’ uiteindelijk toch een hele relaxte dag te worden.

Binnen twee uur was de hele romp volgelopen met epoxy.

Daarna was het vooral de opvangbakken goed in de gaten houden en op tijd leeggooien.

Met lampen hielden we de romp op 23-25 graden zodat de epoxy sneller kon gellen.

Na een uur of 6 kwamen de eerste tekenen van gellen en 8 uur later waren we thuis.

Kijk ook eens naar dit filmpje, dan zie je hoe mooi de epoxy stroomt.

Vacuüm infusie van de binnenkant van een 51ft (15,5 mtr) romp

Klik op deze link voor een fotoalbum met nog meer foto’s over de vacuüm infusie van de romp.

Open de 1e foto om de tekst te lezen en door te bladeren.

Na ruim 2 dagen uitharden waren we nieuwsgierig naar het eindresultaat.

De vacuüm zak gaat er makkelijk af. Eenmaal in de zakken valt het weer op hoeveel het was.

De aanvoerlijn op de kielbalk hebben we er eerst uitgetrokken.

Daarna was de Compoflex met de Enka slang er nog op makkelijk los te trekken. Opgevouwen zijn ze makkelijk af te voeren.

Uiteindelijk zijn we erg blij met het resultaat!

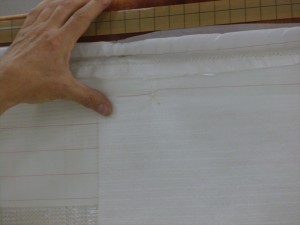

Je zou het moeten voelen, maar proberen het toch te laten zien.

Links zie je een stukje onbehandeld CoreCell, rechts een stuk met 1000 gram glasmatten (600+400 gram).

Door het inzoomen zie je nog een paar losse schilfertjes epoxy liggen.

Na de bakboord romp kwam al snel de stuurboord romp aan de beurt. Het enige wat we daar anders hebben gedaan is de vacuüm zak.

Eerst hebben we de zak over tijdelijke balken getrokken (beschermd met afval stukken Compoflex).

Zodra de zak goed verdeeld lag hebben we de balken er voorzichtig onderuit getrokken en gleed de zak op zijn plaats.

Bleek een goede keuze. Met het testen van het vacuüm bleek het project in 1 keer lekdicht! Ook nu weer binnen 2 uur de romp gelamineerd.

Bij ieder infusie project maken we een werkschema. Hierop berekenen we vooraf hoeveel epoxy we klaar moeten zetten en houden we bij hoeveel epoxy uiteindelijk in het project zit. Op een project van 65m2 zit er minder dan 1 kilo epoxy verschil tussen de stuurboord romp en de bakboord romp. Daarmee is vacuüm infusie niet alleen schoon, zorgt voor betere verlijming (glas/epoxy verhouding 60%/40%) maar ook een goed reproduceerbaar proces.

Op naar de volgende stap: plaatsen van de spanten.